鉄筋工事へのデジタル援用の背景と可能性|深堀り取材【毎月更新】

建築BIM加速化事業にともない、BIMやDX化への注目および実施速度が本格化しています。第18回は、建設業における鉄筋工事へのデジタル援用の背景と可能性について解説します。

目次

鉄筋工事におけるBIMの活用とその効果

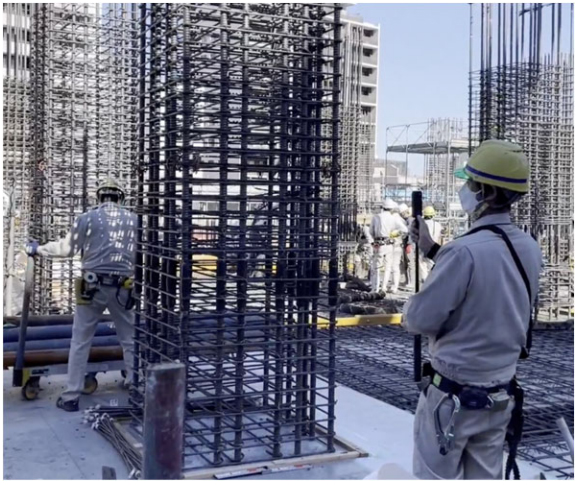

鉄筋工事において、BIMを援用した見える化への試みが進んでいる。鉄筋を3次元モデル化することによって鉄筋の定着条件や干渉した際の回避条件を見える化し、工事の品質向上と生産性の改善に結びつけようとする試みだ。鉄筋コンクリート構造物の強度や耐久性を担保する重要なプロセスが、鉄筋を正しく配置しているのかを検査する配筋検査だ。そこでは、検査器具の準備から鉄筋へのマーカー・検尺ロッドの設置、計測、記録、撮影、帳票作成に至るまで多くの時間と労力を要している。本稿では、鉄筋工事でのデジタル援用の現在地を探索し、報告する。

施工現場の動画とBIMモデルを重ね合わせ対象物を測距した静止画を切り出す技術を開発

前田建設工業、アクセンチュア、ピクシーダストテクノロジーズでは、急速に普及が進む360度撮影可能なデジタルカメラを用いて、建設中の施工現場を動画撮影した後、それらの動画とBIMモデルを重ね合わせたデータ上で、対象物を測距した静止画を切り出す技術を開発した。本稿では、配筋検査への試験的な援用に関して結果を報告する。前田建設工業では、2024年4月を目標に社内において全国展開を図る予定である。

配筋検査を対象に行った現場試験では通常の撮影時間に比べて80%の削減効果を確認

360度動画とBIMモデルの座標をマッチングして揃えることができる機能を用いて、施工現場の床などに墨出した基準墨などに沿ってマークを設置した後に、BIMモデル上でもこの位置を設定することで、3次元空間上で360度動画とBIMモデルの重ね合わせができる。次いで、重ね合わさった映像内に仮想のスケールを配置させることによって、画面上の任意の位置での目視検査を可能としている。それらの操作においては短時間のレクチャーで誰でも撮影でき、視認性の高い動画を用いているため、各部材の全体像の連続した記録が可能になる。

本情報を公開した2月の段階では、配筋検査を対象に現場試験までを完了しており、通常の撮影時間に比べて80%の削減効果を確認している。実際に、配筋検査では360度動画とBIMモデルを重ね合わせることで、鉄筋の本数や位置が適切か、かぶり厚さが確保されているかなどを確認することができる。

従来、施工管理においては、施工現場の工事記録として静止画を相当枚数撮影し、事務所で選定する必要があるなど多大な業務負荷となっていた。2024年度から実施される時間外労働の上限規制への対応、働き方改革などの社会的要請も高まる中、本技術によって記録写真の撮影方法の革新が実現するなど、業務方法の抜本的な見直しにより業務負荷軽減が期待できる。

工事写真の撮影方法の解釈がフィルムカメラ時代から変わっていないことが普及への課題

施工現場での工事記録写真は、現行では静止画をもって証憑として適切に記録管理しなければならないとされている。動画とBIMモデルを重ね合わせたデータから静止画を切り出す本技術の課題としては、工事写真の撮影方法の解釈がフィルムカメラ時代から変わっていないことが挙げられる。静止画の切り出しが撮影方法として認定され、本技術の採用が可能となれば、施工現場における撮影手間は大幅に削減可能だ。

今後、本技術の活用が広がることで、目視による検査条項の見直しなどに繋がり、中間検査・完了検査における検査員受け入れの負荷低減となると期待している。更には、撮影方法の解釈の見直しがあれば、本技術を工事記録方法として活用する方針で、社内だけでなく建設業全般に広く普及する技術とするよう撮影機材は、民生品をベースとしてソフトウェアの外販も検討している。

中小企業イノベーション創出推進事業に採択された3次元認識の複合による配筋検査自動化システム

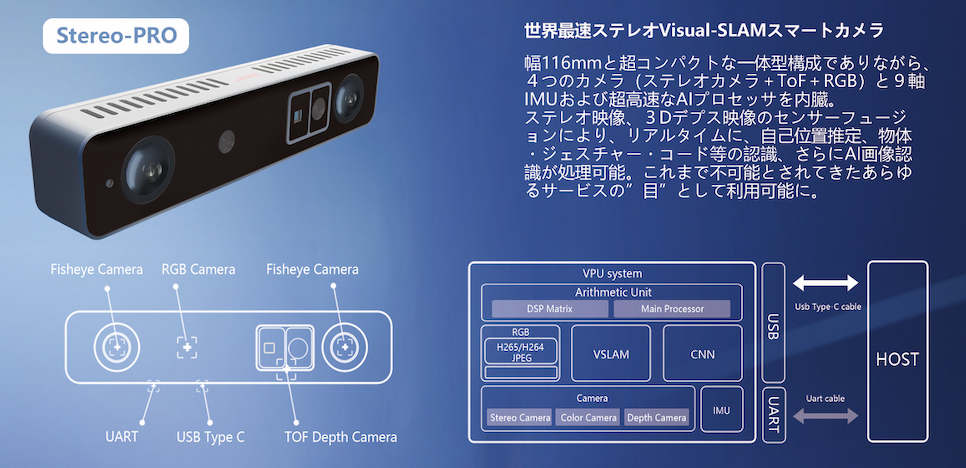

国土交通省「中小企業イノベーション創出推進事業」にHMS(福岡市博多区)の「3Dセンサと独自開発AIによる3次元認識の複合による配筋検査自動化システム」が採択された。

中小企業イノベーション創出推進事業は、革新的な研究開発を行う中小企業・スタートアップによる研究開発を促進し、日本国内の行政課題の解決、イノベーション創出を促進するための制度に基づいて行う補助金事業となっている。実施期間は2023年度から2027年度までで、補助金の金額は最大2.9億円を予定している。

目標は3次元センサを活用した配筋検査自動化装置の開発・活用による建設現場での生産性向上

配筋検査自動化システム事業における開発目標は、3次元センサを活用した配筋検査自動化装置の開発・活用による建設現場での生産性向上への支援としている。装置開発の具体的な内容としては、(1)既存 3次元センサ(StereoPRO)にオートフォーカス機能を持った4K RGBセンサを一体化するための制御基盤、(2)取得したデータからエッジクラウディングAI技術を活用して現場でデータを取得し、クラウドで鉄筋を3次元モデル化して迅速な検査完了を可能にするソフトウェア、(3)既存の検査プラットフォームとの連携機能としている。

開発と並行して、建設RXコンソーシアムに昨年末に新たに立ち上がった分科会において、他の協力企業と共に、鉄筋に対して鋼種や鉄筋径の情報を表す2次元コードの貼付を行うことを提案している。この提案がゼネコン各社や鉄筋製造メーカーの同意を得られ、普及するようになれば、配筋検査自動化システムの一層の機能向上が図れると共に、鉄筋の搬送経路確認時や配筋作業時の誤認などのミス削減にも寄与し、副次的な効果が得られることも期待している。

鉄筋コンクリート構造物の強度・安全性・品質を担保する重要な業務である配筋検査に援用

配筋検査自動化システムの採用によって配筋検査は、以下のような省力化が実現する。

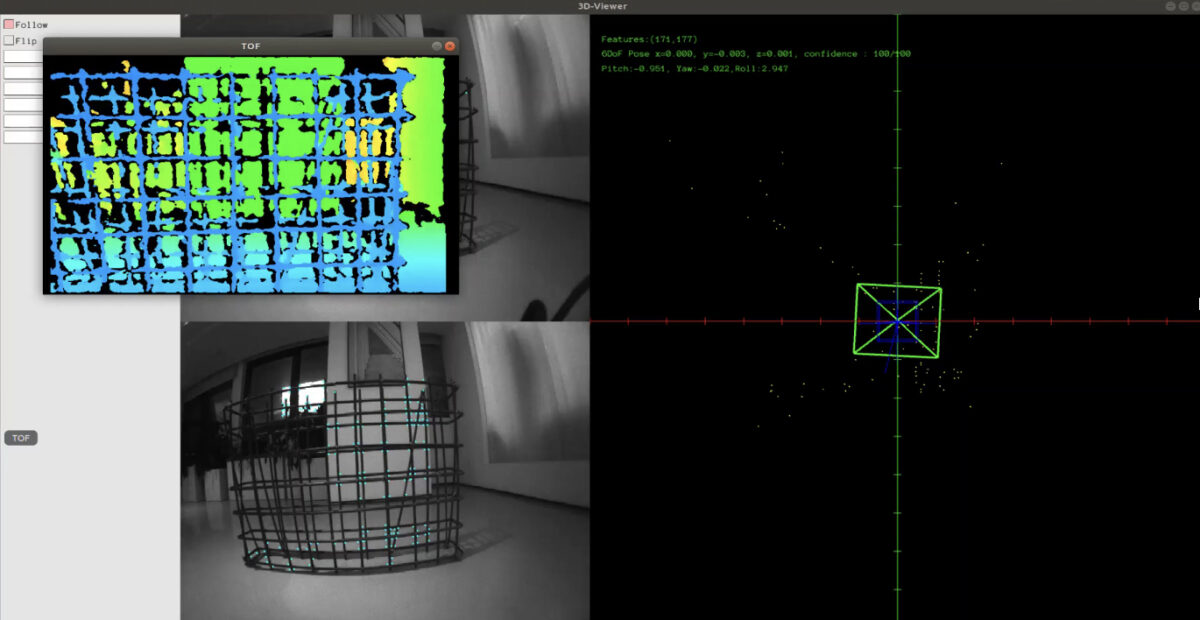

(1)検査部位の鉄筋周辺をスキャンしながら移動する。

(2)配筋された鉄筋は、3次元センサで点群データとして取得され、エッジ(検査現場)でリアルタイムでメッシュ化される。その結果を手元の画面に表示することでスキャンの取りこぼしがないかをすぐに確認できる。

(3)同時にスキャンした動画から必要最低限の画像を切り出しクラウドに送り、クラウド上において数分程度で、検査部位の3次元モデルを構築する。

(4)この3次元モデルを既存の配筋検査プラットフォームに送り、プラットフォーム内の検査システムで配筋検査を完了させる。

配筋検査は、鉄筋コンクリート構造物の強度・安全性・品質を担保する上で重要な業務だが、土木・建築どちらの検査においても人手に頼る業務となっている。今後も建設需要は堅調に推移する一方で、建設業従事者の減少は著しく、次世代技術者の育成も喫緊の課題であり、建設業界においてもDXは重要な経営課題と考えられる。そのような背景から、現場での自動化・省力化による生産性向上を実現するために配筋検査自動化システムの開発・普及に取組んでいく。