実事例の公開が相次ぐBIMと親和性の高いデジタルファブリケーションの現在地と可能性|深堀り取材【毎月更新】

BIMに代表される建築にまつわる3次元デジタルデータを用いて直接、生産、製造に接続するデジタルファブリケーションの実事例の公開が相次いでいる。第37回は、内装空間や什器などのデザインを製造に繋げ、施工へと援用するサービスと3Dプリンター住宅の販売第1号棟が能登半島・珠洲市に完成した事例を報告する。

目次

コンピューテーショナルデザインで制作・施工を支援するプラットフォーム「EMARF」公開

VUILD(神奈川県川崎市)は、設計者がデザインのイメージを共有するだけで実施設計、データ作成、制作・施工までを一貫してサポートするプラットフォーム「EMARF※」の提供を2024年12月10日付けで開始すると発表した。

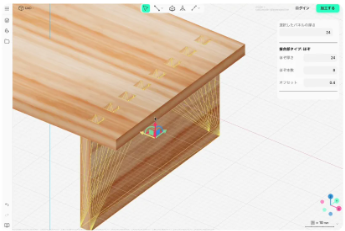

コンピューテーショナルデザインを活用した内装空間や木造建築の実現を得意分野とするVUILDは、従来も複雑で挑戦的なデザインのプロジェクトを数多く手掛けてきたが、国産材を利用した建築需要の高まりや職人不足による高コスト化・納期遅れといった業界課題に応えるため、建築設計者や内装設計者向けに制作から現場施工までを一貫してサポートする新しいプラットフォームを提供する。

※EMARF:https://emarf.co/

人材不足とそれに伴う人件費の高騰などの課題を最先端のデジタル技術の活用によって解決

EMARFが建築設計や内装設計を専門とする設計士に向けたプラットフォームを開発した背景には、建設業界が直面している深刻な課題がある。大工の就業者数は過去20年で約半減し、30万人を下回る状況となり、2040年までには15万人以下に減少すると予測されている。

人材不足とそれに伴う人件費の高騰は、高度で複雑な加工を必要とするプロジェクトにおいて、自由な表現を阻む大きな障壁となっている。EMARFでは、これらの課題に対して最先端のデジタル技術を活用することで解決を目指す。設計から施工までをシームレスに繋ぐプラットフォームとして、デジタルツールによる自動化、デジタルファブリケーションによる生産性の向上を実現、人材不足によるコスト高や納期遅れといった設計者の負担を軽減する。

デザインエンジニアリングを専門とするスタッフによる設計技術サポートも組み合わせることで、設計者のより自由な表現と複雑なプロジェクトの実現を可能にしていく。EMARFは、建設業界の未来を切り拓く「設計者の創造性を解き放つ基盤」として、これからも進化を続けていく。

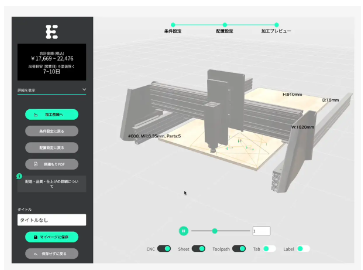

全国展開のShopBotの製造ネットワークを活用+設計データを加工データへ変換し製造に直結

EMARFは、建築設計事務所や建設会社向けに開発された内装空間や什器のデジタルデザインに特化した制作・施工プラットフォーム。全国的に展開されているShopBotの製造ネットワークを活用し、設計データを瞬時に加工データへ変換する。その後、正確に加工されたパーツを現場へ納品する従来のサービスに加え、仕上げ加工、組立制作、現場施工までを一貫してサポートする新たな機能を提供する。

ユーザーのニーズに応じた2つの手法で制作・施工を提供している。一方は、家具や什器などのモノづくりに特化し、オンラインで全ての工程を効率的に進められる「自分でつくる」デジタルツールで、他方は、複雑で大規模な空間デザインを実現するために「制作・施工を依頼する」手法だ。その際には、専門的なデザインエンジニアリングのスキルを持つスタッフがデザインの初期段階から相談に応じ、概算見積の算出、実施設計、制作・施工までをサポートし、予算や納期に合わせた制作・施工サービスを一貫して提供する。

※ShopBot:ShopBotはCNCルーターを指す。CNC(Computerized Numerical Control)は、コンピューターによる自動制御のことで、木工用工具のルーターがコンピュータ制御によって自動で駆動し、正確かつスピーディーに加工できる。EMARFでは、ホームページ(ShopBot Japan)による製造ネットワークサービスと提携しており、2D切削加工(輪郭加工)、ポケット加工、穴あけ加工、3D切削加工、Vビットによる彫刻加工、インデクサー加工(旋盤加工)を可能としている。ShopBot Japan: https://shopbot.vuild.co.jp/

ネットで設計から製造・納品までの工程を効率的に進める「自分でつくる」デジタルツール

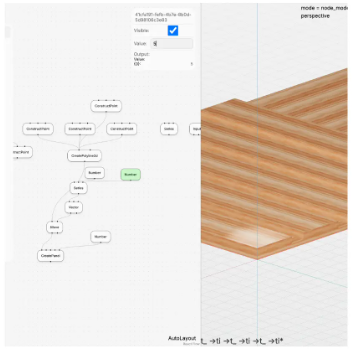

「自分でつくる」デジタルツールにおいては、設計した家具や建築部品のデザインデータをEMARFのWEBサイトから入稿することで、EMARFが連携しているShopBotの拠点でデータ通りに加工し、指定場所に納品する。入稿から納品まで全てオンラインで完結するため、ストレスなく作りたいパーツを手に入れることが可能だ。新たに開発したEMARF CAD(https://app.emarf.co/)を利用することで制作のために必要な接合部の設計も簡単に行うことができる。

設計に時間を要するあいがき・ほぞ組といった接合部がワンボタンで生成できる。自動生成された接合部は後からでも、寸法やオフセット変更が手軽にでき、インポートしたデータをEMARF上で編集することも可能だ。JavaScriptのランタイム環境であるNodeを用いて、寸法調整可能な什器・家具を設計したり、試作に活用することもできる。今後は構造解析サポートにも対応していく予定。

設計データは、EMARF上で即時に積算されるため、加工の種類や仕様素材など予算に合わせた仕様の検討が可能だ。DXF、STEPファイルフォーマットに対応しているため、Rhinoceros、AutoCADなどの設計ツールのデータを読み込んで制作可能なデータに変換できる。STEPファイルは近日対予定。

概算見積を算出+設計から制作・施工までを一貫サポートする「制作・施工を依頼する」手法

「制作・施工を依頼する」手法においては、制作の難易度が高く、予算化が難しいデザインも実現可能だ。法人問い合わせ窓口からパース図やラフイメージを添付して相談するだけで、迅速に概算見積を算出し、制作設計や構造設計、さらに制作・施工までを一貫してサポートしている。木材に限らず金属などの異素材を使用した制作にも対応し、高性能な5軸CNCルーターによる3D加工を活用することで、より多様で複雑な建築デザインの実現を可能にしている。木材を中心とした多様な素材から選択でき、今後は再生プラスチック、アクリル、金属などの異素材にも対応予定。

施工サポート体制の拡充により施工の不安を払拭し、妥協ない表現が実現可能。従来、全国のShopBot拠点でのプレカット加工のみを提供してきたが、今後は塗装などの仕上げや組み立て、現場施工に至るまでの一貫したサービスを提供していく。

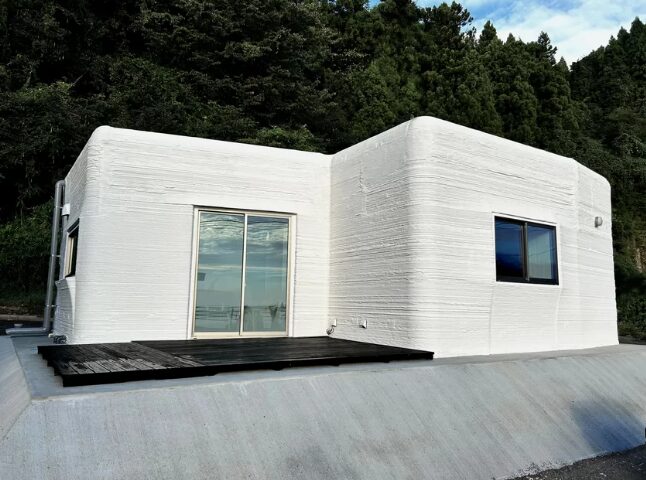

二人世帯向けの3Dプリンター住宅「serendix50」の販売第1号棟が石川県珠洲市において竣工

セレンディクス(兵庫県西宮市)では、二人世帯向けの3Dプリンター住宅「serendix50(セレンディクス・ゴジュウ)」の販売第1号棟が石川県珠洲市において竣工したと2024年10月30日付けで公表している。今回建設したserendix50は、延床50平方メートルの平屋建ての3Dプリンター住宅。建築基準法に適合した「壁式鉄筋コンクリート造」で検査済証が発行されている。間取りは1LDKで夫婦二人が快適に暮らせる広さがあり、キッチン、トイレ、バスルームなど水回りも完備している。本体価格は税別550万円。(基礎、内装、電気工事などは別途)

外装では3Dプリンターの特性を最大限に活かし「積層痕」を取り入れたデザインを採用

部材の出力時に発生する「積層痕(せきそうこん)」をデザインに取り入れ、独特の質感をそのまま生かしている。塗装は、一度塗りで耐候性や防汚性を持つ特殊な塗料を使用しており、美しさだけでなく、施工コストの削減にも貢献している。今回は白を使用したが、オプションで別カラーも選択できる。

内装ではシングルを2つおけるベッドルーム+独立したバス・トイレ+収納スペース設置

内装は施主である三百苅管工(石川県珠洲市)が自らデザインし施工している。被災者に生活再建のイメージを持ってもらうため、フローリングと壁紙を貼り、通常の住宅に近い内装に仕上げている。ベッドルームにはシングルベッド二つをゆとりを持って置くことができ、リビングの大きな窓からは珠洲の海が一望できる。独立したトイレとバスルームを備え、玄関横には、ウォークインタイプの収納スペースも設置している。

施主の「被災した方に新しい住宅のかたちを伝えたい」との強い思いの表明で能登で着工

当初、施主の三百苅管工とは2023年よりグランピング施設として「serendix10」を建設する計画を進めていたが、2024年1月に能登半島地震が発生。建設プロジェクトの継続も危ぶまれる中、三百苅管工より「被災した地域の方々に、生活再建のイメージを持ってもらうため、丈夫かつ安価で建設できる新しい住宅のかたちを伝えたい」との強い思いが表明され、二人世帯タイプで居住可能な「serendix50」へとプラン変更した。セレンディクスもこの思いに共感し、長野県佐久市において予定していたカスケード東京(東京都港区)の販売第1棟目の建築を同社の承認・協力の元、変更し、能登での着工を決定した。

型枠も初めて3Dプリンターを使用することで、そのまま基礎部分と一体化した施工が実現

建設作業については、コンクリートの打設に必要な水道などのインフラや施工スタッフの宿泊場所などが整い始めた2024年7月22日から本体部分の施工を開始した。各拠点での出力テストも兼ねて、群馬県、愛知県、熊本県の3箇所でパーツを制作し、トラック輸送で現地へ運び込み組み上げた。

今回、初めて基礎部分も3Dプリンターの部材を使用した。通常、職人が型枠を組み、コンクリートを流し込み打設するが、型枠も3Dプリンターを使用することで、そのまま基礎部分と一体化して使用することができた。今後は、3Dプリンターを活用できる領域を増やすことで製造時に自動化できる領域を広げ、更なるコストダウンを図る。