日本の建設機械施工の自動化・遠隔化の現状、課題に関するレポート

日本の建設業界は、労働力不足や高齢化、生産性向上の圧力といった課題に直面している。これに対し、自動化・遠隔化技術は、業界の未来を切り開くカギとして注目を集めている。国土交通省が主導する「建設機械施工の自動化・自律化協議会」は、こうした技術の開発と普及を加速させるためのプラットフォームだ。だが、日本の取り組みはどこまで進んでいるのか? そして、世界の先進国と比較してどのような位置にあるのか? 本稿では、協議会の資料を基に日本の現状と課題を掘り下げ、グローバルな視点からその意義と今後の展望を考察する。

日本の建設機械自動化・遠隔化の現状

協議会の役割と進捗

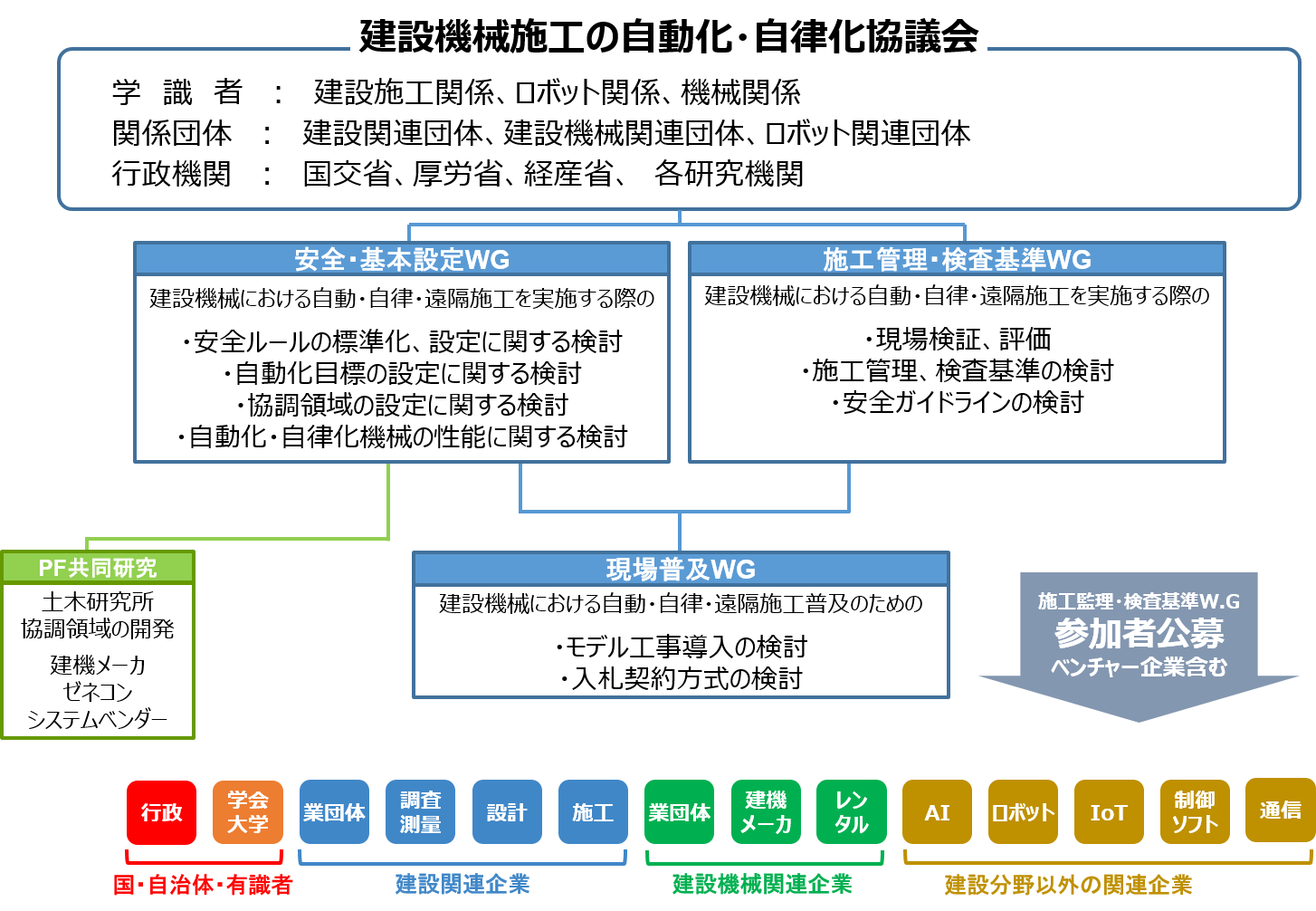

国土交通省の「建設機械施工の自動化・自律化協議会」は、2019年に発足以来、建設機械の自動化・遠隔化技術の開発と現場導入を推進してきた。2025年3月時点で、6回目の会合が開催され、建設業界の有識者、企業、研究機関が集まり、技術基準の策定や実証実験の結果共有が行われている。自動化・遠隔化技術は「飛躍的な生産性向上」を目指し、現場の安全対策や関連基準の整備に重点を置いている。

具体的な成果として、複数の建設機械メーカーやスタートアップが参加する実証実験が全国で実施されている。こうした技術は、ブルドーザーやショベルカーなどの重機を遠隔操作し、オペレーターの安全を確保しつつ作業効率を向上させることを目指す。さらに、協議会は施工管理や検査基準の策定にも取り組んでいる。2022年9月の資料では、自動化機械の導入に伴う新たな施工管理手法や品質管理基準が議論された。これにより、従来の有人作業とは異なる自動化特有の課題に対応する枠組みが構築されつつあることがわかる。

技術の進化と現場導入

日本の自動化・遠隔化技術は、主に以下の3つの領域で進展している。

1.遠隔操作技術

5Gや専用回線を活用した低遅延通信により、オペレーターが遠隔地から建設機械を操作可能。たとえば、大成建設はVR技術を組み合わせた遠隔操作システムを開発し、複雑な地形での作業精度を向上させている。

2.自動化・自律化技術

AIやセンサーを搭載した建設機械が、事前に設定されたプログラムに基づいて自律的に作業を行う。コマツの「スマートコンストラクション®」は、ドローンや3Dモデリングを活用し、土量計算や施工計画を自動化する好例だ。

3.後付けソリューション

既存の建設機械に自動化・遠隔化機能を追加する技術。老朽化した機械をアップグレードすることで、コストを抑えつつ最新技術を導入可能としている。

これらの技術は、労働力不足の解消や危険作業の削減に寄与している。特に、東日本大震災後の復興工事や、コロナ禍での非接触作業のニーズが高まった時期に、遠隔操作技術の導入が加速した。

スーパーゼネコンとロボットベンチャーの連携による技術開発と現場実装

日本のスーパーゼネコン(鹿島建設、大林組、大成建設、清水建設、竹中工務店)は、労働力不足や2025年問題(高齢化による技能労働者の減少)に対応するため、ロボットベンチャーやテクノロジー企業と積極的に連携し、自動化・遠隔化技術の開発と現場実装を進めている。

鹿島建設:自動化施工システム「A4CSEL」の実用化

鹿島建設は、自動化施工システム「A4CSEL(Automated Construction System for Civil Engineering by Layered Execution)」を開発し、土木工事の自動化で業界をリードしている。このシステムは、複数の建設機械をAIで統合制御し、土盛りや転圧作業を自動化するものだ。2020年度から秋田県の成瀬ダム堤体打設工事に適用され、国内最高の打設速度を記録した。2024年には、システムの改良版が全国のダムや道路工事現場に展開され、作業員の負担軽減と工期短縮を実現している。

鹿島は、ロボットベンチャーのPicoCELAと連携し、建設現場での無線メッシュネットワークを構築。70km離れた場所から遠隔操作を行うための安定した通信環境を確保した。この技術は、特に山間部や災害復旧現場での遠隔操作に威力を発揮し、2025年時点で複数のインフラプロジェクトに導入されている。

大林組:AIとロボティクスによる構造設計と施工自動化

大林組は、AIとロボティクスを活用した自動化技術の開発に注力している。2025年6月には、構造設計支援AIプログラムを開発し、断面設計を自動化。従来1週間かかっていた作業を1日に短縮し、数時間の計算を数分で処理する効率化を実現した。このプログラムは、設計者のノウハウを数式化し、AIが最適な設計案を提案するもので、設計段階での自動化を大きく前進させた。

現場施工では、大林組はロボットベンチャーのARAVと協力し、後付け型の遠隔操作システムをショベルカーやブルドーザーに導入。2024年度の首都圏の再開発プロジェクトでは、狭小な現場での掘削作業を遠隔操作で実施し、作業員の安全を確保しつつ工期を10%短縮した。さらに、映像解析技術を活用した施工管理システムを開発し、ドローンやカメラで収集したデータをAIがリアルタイムで分析。施工進捗や品質管理の自動化を進めている。

大成建設:VR遠隔操作と無人建機の統合

大成建設は、VR技術を活用した遠隔操作システムの開発で知られる。2023年にロボットベンチャーのT2と共同で開発した「T-remote」システムは、VRゴーグルを装着したオペレーターが、遠隔地から建設機械を高精度で操作できる。このシステムは、2024年の北海道のトンネル工事で実用化され、危険な坑内作業を遠隔化することで事故リスクを大幅に低減した。

また、大成建設は無人建機の開発にも取り組んでいる。2025年には、AI搭載の無人ショベルカーを首都圏の土木工事現場に試験導入。3D地形データを基に自動掘削を行うこの機械は、夜間や悪天候でも稼働可能で、作業効率を20%向上させた。こうした取り組みは、国土交通省の「i-Construction 2.0」の目標である生産性1.5倍、労働力3割削減に貢献している。

清水建設:ロボットプラットフォームとスマート施工

清水建設は、ロボットベンチャーのユカイ工学と共同で、ロボットプラットフォーム「BOCCO emo」を活用した施工管理システムを開発。2024年に発表されたこのシステムは、建設現場に設置されたロボットが作業員とコミュニケーションを取り、進捗や異常をリアルタイムで報告する。2025年の関西圏のオフィスビル建設現場では、BOCCO emoが資材運搬の自動化を支援し、現場管理者の負担を30%軽減した。

さらに、清水建設はBIMやCIMを活用した3D技術を高度化。自動化建機と連動したデジタルツインを構築し、施工計画の最適化やリアルタイムの進捗管理を実現している。2025年時点で、清水のスマート施工技術は、大規模プロジェクトでの標準装備となりつつある。

竹中工務店:資材運搬と自動化施工

竹中工務店は、資材の自動運搬システムの開発に注力。2024年にロボットベンチャーのZMPと共同で開発した自律走行型運搬ロボット「RoboCarrier」を導入し、建築現場での資材移動を自動化した。このシステムは、2025年の東京の超高層ビル建設で実用化され、資材運搬の時間を15%削減。作業員の肉体的負担を軽減し、安全性の向上にも寄与している。

また、竹中は自動化施工技術として、AI搭載のコンクリート打設ロボットを開発。2024年の大阪万博関連工事で試験導入され、コンクリートの均一な打設を実現。従来の作業に比べ、品質管理の精度が向上し、工期短縮にも貢献した。

日本の課題:技術普及のカベ

日本の建設機械自動化・遠隔化技術は、大きな可能性を秘めているが、その普及には技術的・制度的・経済的・社会的な障壁が存在する。以下で、これらの課題を詳細に分析し、克服に向けた展望を提示する。

1.技術的課題:現場の多様性とインフラの限界

現場環境の多様性

日本の建設現場は、都市部の狭小な土地から山間部の複雑な地形まで、多様な条件が混在する。たとえば、東京のような大都市では、隣接するビルや地下インフラとの干渉を避けるため、ミリ単位の精度が求められる。一方、地方の土木工事では、土質や天候の変化が作業に大きく影響する。こうした多様性は、標準化された自動化システムの適用を難しくしている。

AIを搭載した自動化機械は、事前に学習したデータに基づいて動作するが、日本の現場特有の変数がデータセットに十分反映されていない場合、精度や信頼性が低下する。AIの学習データ不足も課題として挙げられており、現場ごとのカスタマイズが必要とされている。

通信インフラの限界

遠隔操作技術の普及には、安定した高速通信が不可欠だ。日本は5Gの導入で世界をリードしているが、地方や山間部ではカバー率が低い。たとえば、東北や北海道の土木工事現場では、4Gすら不安定なエリアが存在し、遠隔操作に必要なミリ秒単位の低遅延通信が確保できない。これにより、リアルタイムでの機械制御が難しくなり、作業効率や安全性が損なわれる。

さらに、5Gの基地局整備には巨額の投資が必要であり、民間企業だけでは賄いきれない。エッジコンピューティングや衛星通信の活用も検討されているが、コストと技術的成熟度の両面で課題が残る。

2. 制度的課題:基準と規制の未整備

施工基準の不在

自動化・遠隔化技術の導入には、従来の施工基準や安全規制の見直しが不可欠だ。たとえば、有人作業を前提とした土木工事の品質管理基準は、自動化機械の動作特性に適合しない場合がある。国の協議会は、2022年から自動化特有の施工管理手法や検査基準の策定に着手しているが、2025年3月時点で完全な標準化には至っていない。

具体的な例として、自動化機械による土盛りや掘削作業の品質保証が挙げられる。有人作業では、オペレーターの経験や目視確認で微調整が行われるが、自動化機械ではセンサーやAIの判断に依存する。このため、機械の誤差範囲や異常検知の基準を明確化する必要があるが、現在の基準は曖昧な部分が多い。

責任所在の曖昧さ

遠隔操作や自律運転では、事故や不具合が発生した場合の責任所在が問題となる。たとえば、遠隔操作中の通信切断による機械の暴走や、AIの誤判断による施工ミスが起きた場合、責任はオペレーター、メーカー、通信事業者、現場管理者のどこにあるのか? 現行の法制度では、このようなケースに対応する明確なガイドラインが存在しない。

海外では、米国やEUが自動運転車やドローンの規制を参考に、建設機械の自動化に関する法整備を進めている。日本も、ISOやIECの国際標準を参考にした基準策定を目指しているが、国内の建設業界特有のニーズとの調整に時間がかかっている。

3. 経済的課題:コストと投資のハードル

高額な初期投資

自動化・遠隔化技術の導入には、建設機械の購入や既存機械のアップグレード、通信インフラの整備など、巨額の初期投資が必要だ。たとえば、コマツの「スマートコンストラクション®」ソリューションは、ドローンや3Dモデリングを活用した高度なシステムだが、導入コストは中小企業にとって負担が大きい。ARAVの後付けシステムは比較的廉価なアプローチとして注目されるが、それでも1台あたり数百万円の投資が必要とされる。

日本の建設業界は、中小企業が全体の9割以上を占める構造的な特徴を持つ。これらの企業は、資金力や技術リソースが限られており、自動化技術の導入に二の足を踏むケースが多い。政府は補助金や税制優遇を拡充しているが、申請手続きの複雑さや情報不足により、十分に活用されていない。

ROI(投資対効果)の不透明さ

自動化技術の導入は、長期的な生産性向上や人件費削減につながるが、短期的なROIが見えにくい。たとえば、遠隔操作システムを導入しても、初期のセットアップやトラブル対応に時間がかかり、すぐにコスト削減効果が現れない場合がある。中小企業にとって、こうした不確実性は導入の大きな障壁となる。

さらに、土木業界は公共工事に依存する割合が高く、入札価格の低さが利益率を圧迫している。このため、新技術への投資余力が乏しく、従来の有人作業に頼る傾向が強い。協議会の資料でも、技術導入の経済的インセンティブを高める施策が議論されているが、具体的な解決策は模索中だ。

4. 社会的・人的課題:スキルギャップと抵抗感

新たなスキルの必要性

自動化・遠隔化技術の運用には、従来のオペレーターとは異なるスキルが求められる。たとえば、遠隔操作ではVRインターフェースや通信管理の知識が必要であり、AI搭載機械の管理にはデータ分析やプログラミングの基礎が求められる。だが、建設業界の労働力は高齢化が進み、デジタル技術に不慣れな労働者が多い。厚生労働省の統計(2023年)によると、建設業の就業者の平均年齢は45歳を超え、若年層の流入が不足している。

再教育プログラムや職業訓練の拡充が急務だが、現在の取り組みは限定的だ。たとえば、国土交通省は「i-Construction」施策の一環でデジタル人材育成を支援しているが、地方の中小企業まで浸透していない。また、訓練を受けた労働者が新たな技術を現場で実践する機会が少ないため、学んだスキルを活かせないケースも多い。

現場の抵抗感

自動化技術に対する心理的な抵抗も無視できない。長年、経験と勘に頼ってきたベテランオペレーターにとって、AIや遠隔操作は「自分の仕事を奪う」脅威と映る。実際、自動化の進展により単純作業の需要は減少し、オペレーターの役割が高度な管理業務に移行しつつある。この変化に適応できない労働者は、技術導入に反対する傾向がある。

さらに、現場管理者や経営者の中には、自動化技術の信頼性に疑問を抱く者もいる。過去の実証実験で、センサーの誤検知や通信遅延によるトラブルが報告されており、「結局、人が介入しないと安心できない」という声が根強い。こうした抵抗感を解消するには、技術の信頼性を証明する成功事例の積み重ねと、労働者との対話が不可欠だ。

5. 課題克服への展望

技術的解決策

現場の多様性に対応するには、AIの学習データを拡充し、モジュール化されたシステムを開発する必要がある。たとえば、土質や地形に応じた設定を簡単に切り替えられる「プラグアンドプレイ」型の自動化キットは、中小企業にも導入しやすい。通信インフラについては、5Gに加え、衛星通信やローカルネットワークの併用を進めることで、地方での安定性を確保すべきだ。

制度の整備

施工基準や責任所在の明確化には、官民連携による迅速なルール作りが求められる。米国やEUの規制を参考にしつつ、日本の現場ニーズに合わせたハイブリッドな基準を構築する必要がある。また、自動化機械の導入を促進するため、公共工事の入札条件に技術活用を加点するなどのインセンティブを導入すべきだ。

経済的支援

中小企業の負担を軽減するには、補助金の簡素化やリースモデルの普及が有効だ。たとえば、建設機械のレンタル企業が自動化機能を標準装備することで、初期投資を抑えた導入が可能になる。さらに、ROIを可視化するツールやコンサルティングサービスを提供し、経営者の意思決定を支援すべきだ。

人材と文化の変革

デジタル人材の育成には、産学連携による実践的なカリキュラムが不可欠だ。大学や専門学校での建設テック教育を強化し、インターンシップを通じて若手を現場に引き込む仕組みが必要だ。また、自動化を「仕事の敵」ではなく「安全と効率を高めるパートナー」と位置づける啓発キャンペーンを展開し、現場の抵抗感を和らげるべきだ。

結論:日本の建設業界の再定義

日本の建設機械施工の自動化・遠隔化技術は、労働力不足や生産性向上の課題を解決する大きな可能性を秘めている。国土交通省の協議会を軸に、技術開発や基準策定が着実に進んでいるが、現場の多様性やコスト、規制のカベは依然として大きい。

建設業界は、単なるインフラ整備の場を超え、テクノロジーと社会課題解決の交差点となりつつある。自動化・遠隔化技術は、日本の建設業界を再定義し、持続可能な未来を築くためのカギとなるだろう。今こそ、産学官が一丸となり、グローバルな舞台でのリーダーシップを目指すべき時だ。