ロボットとデジタルツインで建設現場の本質的な課題を解決するイクシス(iXs)が描く建設プロセス全体の変革へのビジョン

日本のインフラは老朽化が進み、熟練技能者の減少や自然災害の頻発といった課題に直面している。そんな中、株式会社イクシスはロボット技術とBIM/CIM、AIとデジタルツインを駆使し、インフラのメンテナンスやインフラ建設を革新しようとしている。

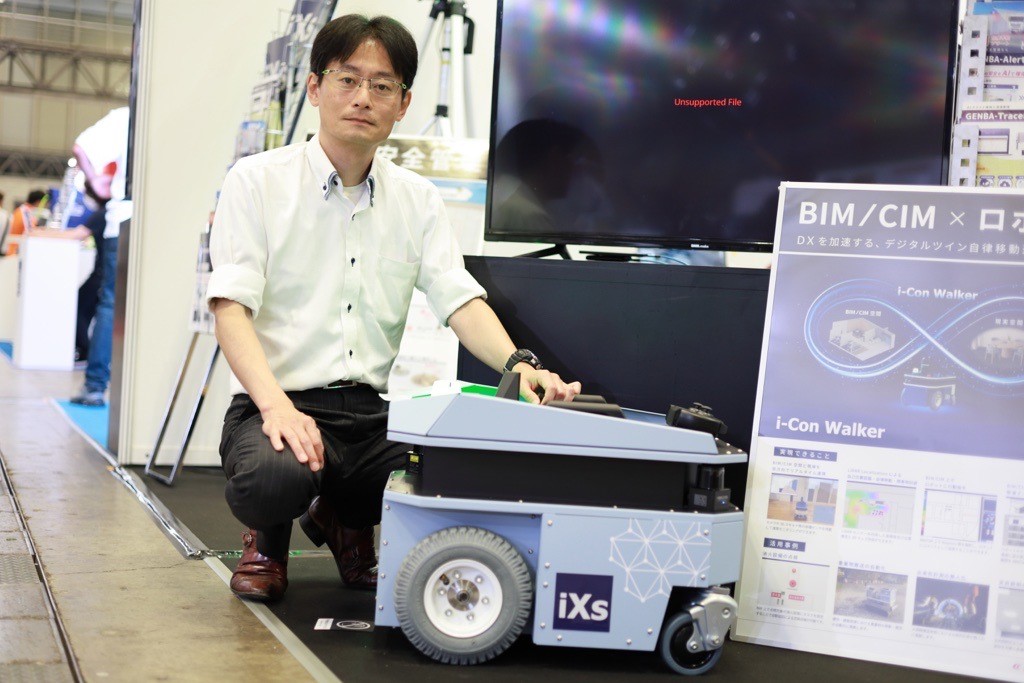

代表取締役の山崎文敬氏に、同社の技術開発の背景や現場での実装、そしてインフラ業界の未来について聞いた。ロボットは単なる自動化の道具ではなく、データを活用して課題を本質的に解決するカギとなる。その先に広がるのは、持続可能な社会を支える新しいインフラの姿だ。

ロボット開発の「なんでも屋」からのスタート

イクシスは創業から27年、ロボット開発を軸に社会課題の解決に取り組んできた。山崎社長によると、これまでに手がけたロボット関連のプロジェクトは数百件に上る。「年間20テーマ程度、規模の大小はありますが、20年で単純計算でも400件近くになります。シリーズ化しているものもありますが、少なくとも数百のロボットを開発してきた実績があります」と振り返る。

1998年の創業当時はロボットブームの絶頂期。電気メーカーや通信会社がこぞってロボット開発に参入する中、イクシスはアカデミアとのつながりを活かし、ロボットベンチャーとして独自の道を切り開いた。「当時は小さな会社で、問い合わせが来たら何でもやるというスタンス。社員5〜6人で、問い合わせのあったまったく異なるテーマに挑戦し、毎回ゼロから開発するような状況でした。災害ロボットからコミュニケーションロボットまで、要求もバラバラで大変でした」と振り返る。

しかし、この「なんでも屋」としての経験が、インフラ分野に特化するきっかけとなった。ロボットブームの中でつくられたロボットの多くは、研究用途で短期間使われた後に廃棄される現実を目の当たりにした山崎氏は、「使い続けられるロボット」を目指すようになった。「1年でプロジェクトが終わり、ロボットが廃棄されるのはつまらない。インフラに特化し、技術を絞り込むことで、開発効率を上げ、持続可能な価値を提供しようと考えました」と語る。

ロボット単体ではなく、データとプロセス全体を最適化するアプローチ

イクシスが注力するインフラ分野では、屋外で稼働するロボットの開発が求められる。工場のような固定された環境で動く産業ロボットとは異なり、インフラ現場は環境が常に変化するフィールドロボットの領域だ。「屋内か屋外かというより、環境が固定できるかどうかが重要になってきます。インフラ現場は地面が土やコンクリートだったり、木が揺れていたりと、予測不能な要素が多い。お客様のニーズも現場ごとに異なり、ロボット向けに整理されていないのが最大の難しさです」と指摘する。

たとえば、トンネル点検用のロボット開発では、従来は人が危険な環境で作業していた部分をロボットが代替することを期待される。しかし、現場の図面と実際の状況が異なることが多く、事前の下見や調整が必要となる。「図面をもとにロボットをつくっても、現場に行くとズレがある。結局、下見して測り直すのですが、それなら下見の時点で点検してしまえばいいという話になる。点検そのものは業務全体の2~3割にすぎず、準備や後処理の時間が大半を占めます」と明かす。

この課題を解決するため、イクシスはロボット単体ではなく、データの質の担保とプロセス全体を最適化するアプローチを取る。その代表例が「Floor Doctor Ver.3」と「i-Con Walker®」だ。

誰でも使えるひび割れ検知ロボットという革新

「Floor Doctor Ver.3」は、大規模物流倉庫や道路橋のコンクリート床面のひび割れを検知するロボットだ。従来、人の目視に頼っていたひび割れ検査は、広大な面積を短期間で確認する必要があり、多くの人員と負担を伴った。「特に物流倉庫では、引き渡し前の完成検査で全面のひび割れをチェックするのに膨大な労力がかかる。Floor Doctorは、簡単な操作で高精度な画像を漏れなく取得し、AIでひび割れを検知・図面化するシステムです」と説明する。

Ver.3では、10m×10mのグリッドを約15分で撮影可能にし、従来の半分の時間で検査を完了できる。AR(拡張現実)を活用した直感的な操作性や、ひび割れオルソ画像、ひび割れマップ、ひび割れ幅ヒートマップなどの多様な出力により、現場の負担を大幅に軽減している。「モーターはつけず、手押し式にこだわりました。宅急便で送れるサイズに折り畳め、現場でエンジニアがいなくても操作できる。データはサーバにアップロードされ、自動で処理されるので、ビジネスを拡大しやすい」と強調する。

この設計思想は、イクシスが目指す「誰でも使えるロボット」を体現している。地方の中小企業でも導入可能なレンタル中心のビジネスモデルを採用し、初期コストを抑えながら顧客のDXを推進できる。「大手企業との共同開発で得た技術を、中小企業に展開します。インフラ市場の7~8割を占める中小企業を支援することで、社会課題の解決に貢献したい」とチカラを込める。

i-Con Walker®:BIM/CIMと現場をリアルタイム連携する自動巡回ロボットという革新

もう一つの柱である「i-Con Walker®」は、BIM/CIMと現場をリアルタイムで連携するロボットだ。LiDARセンサーによる高精度な自己位置推定と3Dマップ作成機能を備え、障害物を回避しながら自律移動する。「BIM/CIM上でロボットに行動指令を出し、巡回結果を部材ごとの属性情報に自動登録します。過去の点検データと比較し、履歴を追跡できるので、維持管理の効率が飛躍的に向上します」と語る。

この技術の核心は、デジタルツインの実現だ。設計図面を基に作られたBIM/CIMモデルを、現場で取得するデータでリアルタイムに更新し、現実空間と同期させる。「施工時にロボットでデータを収集し、BIM/CIMに反映すれば、正確な竣工図面が完成する。点検維持管理の際も、過去のデータにアクセスしやすく、効率的な管理が可能になります」と言う。

たとえば、コンクリート構造物のひび割れ検査では、表面のひび割れの有無だけでなく、その原因を把握することが重要だ。「ひび割れの幅や長さだけでなく、なぜ発生したのかを知りたい。BIM/CIMに過去の施工データが紐づいていれば、原因を推定しやすく、優先度の高い補修を効率的に行えます」と話す。

(Industry Foundation Classes)形式の属性情報と同期し、現場データを自動でBIM/CIMに統合

しかし、デジタルツインの実現には課題もある。施工と点検維持管理は異なるプレーヤー(ゼネコンとコンサルタント)が行うため、データの連携がスムーズでないためだ。「BIM/CIMは施工フェーズで普及しつつあるが、維持管理での活用はまだ進んでいません。データベースとしての属性情報が不足していると、ただの3Dモデルにすぎません」と指摘する。

イクシスは、この断絶をロボットとAIでつなぐ。i-Con Walker®は、IFC形式の属性情報と同期し、現場データを自動でBIM/CIMに統合する。「ロボットが部材の位置や状態を正確に取得し、属性情報を更新しまし。設計図と現場のズレも反映されるので、点検維持管理時の効率が格段に上がります」と説明する。

教師データの質とアノテーションの精度で、ぶっちぎりスコアの「98点」

イクシスのもう一つの強みは、AI技術だ。特にひび割れ検知の精度は業界トップクラスを誇る。2014年の中央自動車道笹子トンネル崩落事故を契機に、国交省と経産省が共同でインフラ点検ロボットの開発を推進。イクシスは富士フイルム、首都高速道路技術センターと共同でプロジェクトに参画し、AIを活用したひび割れ検知技術を磨いた。「当時はAIでひび割れを検知するのはムリと言われていましたが、やり切りました。2019年から独自のAIを開発し、インフラ現場の膨大なデータと専門家の知見を活かして、圧倒的な精度を実現しています」と胸を張る。

イクシスのAIの強みは、教師データの質とアノテーション(タグ付け)の精度にある。一般的なAIベンチャーは顧客から提供されたデータを海外のオフショアを活用してデータ処理するが、専門性の高い損傷データのアノテーションにおいてデータの品質がバラバラで精度が落ちる。

一方、イクシスはロボットで収集した高品質なデータと、インフラ業界出身の社員による正確なアノテーションを組み合わせる。「画像に映ったコンクリートのひび割れと蜘蛛の巣を区別するには専門知識が必要です。社内で専門家がタグ付けすることで、学習データの質を担保しています。2021年の国交省が行った試験では、『98点』というぶっちぎりのスコアを獲得しました」と明かす。

ここで山崎氏は、AIに対する過剰な期待に一石を投じる。「世の中にはAIが万能かのような風潮がありますが、AIはあくまで道具にすぎません。どんなに高性能なアルゴリズムでも、入力データの質が悪ければ結果は出ませんし、現場の課題を本質的に理解していなければ意味がありません。AIは目的ではなく、課題解決のための手段として使うべきです」と強調する。この視点は、イクシスが技術開発において常に「なにを解決するか」を優先する姿勢を象徴している。

地方への展開 全国から声を吸い上げ、浸透させる

イクシスのビジョンは、大手企業との先進技術開発にとどまらない。全国の地方中小企業に技術を届け、インフラ業界全体のDXを推進する。「仙台から福岡まで主要都市に拠点を置き、当社の営業メンバーが日々現場を回っています。地方の企業がロボット技術を当たり前に使えるように、レンタルによる低コストのサービスを提供しています」と語る。

現在、イクシスは1000社を超える企業と取引し、現場の声を製品開発に反映。国の「i-Construction 2.0」やBIM/CIM活用の取り組みを活用し、新技術の導入で中小企業が公共工事の入札で有利になる支援も行う。「新技術を提案すると入札で加点され、受注しやすくなります。現場でトライアルを行い、課題を一緒に解決することで、製品の完成度が上がり、顧客のDXリテラシーも向上します。この好循環が重要です」と強調する。

施工から維持管理までシームレスにつなぐことが目標

イクシスが目指すのは、ロボットやAI単体ではなく、建設プロセス全体の変革だ。「実は、ロボットが動く瞬間は業務の一部に過ぎません。図面と現場が一致し、データが自動で処理される仕組みをつくれば、業務の7~8割を圧縮できます。BIM/CIMとロボットを連携させ、施工から点検維持管理までシームレスにつなぐことが目標です」と展望を語る。

このビジョンは、インフラ業界の持続可能性にも直結する。老朽化が進むインフラを限られた予算で管理するには、優先順位の明確化と効率化が不可欠。デジタルツインにより、過去のデータに簡単にアクセスし、原因を特定することで、必要な補修に絞った対応が可能になる。「コンクリートのひび割れがなぜ起きたのか、どの程度緊急性があるのかをデータで判断できれば、予算を最適化し、インフラの寿命を延ばせます」と言う。

設計段階から全体最適化を考える仕組みが必要

しかし、インフラ業界には構造的な課題もある。公共工事ではコスト削減が優先され、点検維持管理のしやすさを考慮した設計が後回しになりがちだ。「点検しにくい橋がつくられ、結果的に点検維持管理のコストが増える。設計段階から全体最適化を考える仕組みが必要です」と訴える。

設計やコンサルタント業務の外注化による「見えない負担」も問題だ。大手企業が働き方改革を進める一方、下請けの中小企業やフリーランスに負担が押し付けられるケースが多い。「デジタル化で無駄な作業を省き、1人ひとりの能力を1.5倍に引き上げることが重要。ロボットやAIを活用し、中小企業が低コストで技術を利用できる環境を整えたい」と語る。

ロボットは手段にすぎない。大事なのは、なにを解決するか

イクシスの強みは、現場の本質的な課題解決にフォーカスした技術開発力だ。エンジニアが現場に赴き、顧客の課題を直接把握することで、実際に役立つソリューションを生み出している。「エンジニアが現場を知らなければ、顧客の本質的な課題は見えてきません。高機能なロボットをつくっても、現場で使えなければ意味がありません」と強調する。

今後、イクシスはBIM/CIMとロボットの連携をさらに深化させ、デジタルツインを活用したインフラ管理の標準化を目指す。施工と維持管理をつなぎ、地方の中小企業に技術を広げることで、インフラ業界全体のDXを加速させる。

エピローグ

イクシスの挑戦は、インフラ業界の未来を切り開く一歩だ。ロボットとデジタルツインが、老朽化や人手不足といった課題を乗り越えるカギとなる。山崎氏の言葉には、技術者としての情熱と、社会を支える使命感が宿る。「インフラは繰り返しの作業が多い。だからこそ、デジタルとロボットの力で効率化できる余地は大きい。地方の現場から始まり、業界全体を変えていきたいです」。そのビジョンが現実となる日、イクシスの技術は、日本の持続可能なインフラを支える礎の一つとなるだろう。